बसों में आग, लोग जिंदा जले…MP में भी वही चूक ?

एसी लग्जरी बसों में आग लगने की घटनाएं थमने का नाम नहीं ले रही हैं। ताजा मामला यूपी के बलरामपुर का है। 1 दिसंबर की रात सोनौली से दिल्ली जा रही यात्री बस में आग लगी, इसमें 3 लोग जिंदा जल गए और 24 झुलस गए। इससे पहले तेलंगाना, राजस्थान में भी ऐसी घटनाएं सामने आ चुकी हैं।

एमपी में एक महीने के भीतर दो बसों में आग लगी। इन हादसों के बाद परिवहन विभाग ने जांच का दिखावा शुरू हुआ। भास्कर ने उन जगहों की पड़ताल की, जहां ये जानलेवा बसें बनाई जा रही हैं। भोपाल और इंदौर के बस बॉडी निर्माण कारखानों में हमारी टीम ने जो देखा।

यहां दिहाड़ी मजदूर बसें बना रहे हैं। बसों में आग-प्रतिरोधी मटेरियल की जगह सस्ती और ज्वलनशील प्लाईवुड का इस्तेमाल हो रहा है। यह सब सिर्फ बस ऑपरेटरों के कुछ लाख रुपए बचाने के लिए किया जा रहा है।

पहले जानिए तीन केस, जिसकी वजह से भास्कर ने पड़ताल की

- केस-1: यूपी के बलरामपुर में 1 दिसंबर की आधी रात को एक यात्री बस और ट्रक की टक्कर के बाद बस में आग लग गई। हादसे में 3 लोग जिंदा जल गए और 24 झुलस गए। बस (UP 22 AT 0245) नेपाल बॉर्डर के पास सोनौली से रवाना हुई थी और दिल्ली जा रही थी।

- केस-2: 13 नवंबर को तेलंगाना के हैदराबाद-विजयवाड़ा नेशनल हाईवे पर एक प्राइवेट बस में आग लग गई। बस हैदराबाद से कंदुकुर जा रही थी और इसमें 29 यात्री सवार थे। ड्राइवर ने समय रहते यात्रियों को बस से बाहर निकाल लिया जिससे बड़ा हादसा टल गया।

- केस-3: 25 अक्टूबर को अशोकनगर-ईसागढ़ रोड पर इंदौर जा रही एक स्लीपर बस में आग लग गई थी। बस के कांच तोड़कर यात्रियों को इमरजेंसी गेट से बाहर निकाला गया। जांच में पता चला कि यात्रियों के सामान में दो छोटे गैस सिलेंडर रखे थे।

अब समझिए, ये बसें किस तरह बनाई जा रही हैं

स्लीपर और लग्जरी बसों के निर्माण की प्रक्रिया दो तरह से होती है। पहली, वॉल्वो जैसी बड़ी कंपनियां जो अपनी फैक्ट्रियों में चेसिस से लेकर पूरी बस अंतरराष्ट्रीय मानकों के अनुसार तैयार करती हैं। इनकी लागत 1 करोड़ रुपए से भी अधिक होती है और ये तुलनात्मक रूप से सुरक्षित होती हैं।

दूसरी तरफ सबसे खतरनाक तरीका, जिसे ज्यादातर बस ऑपरेटर अपनाते हैं, वह है लागत में कटौती का। ऑपरेटर सिर्फ चेसिस खरीदते हैं और फिर उसे भोपाल, इंदौर, जयपुर या अन्य शहरों में स्थित स्थानीय वर्कशॉप में बॉडी बनाने के लिए दे देते हैं।

यहां लागत लगभग आधी, यानी 40-50 लाख रुपए ही आती है। नियमों के अनुसार, इन बॉडी-बिल्डिंग कारखानों के पास ARAI (ऑटोमोटिव रिसर्च एसोसिएशन ऑफ इंडिया) का सर्टिफिकेशन होना अनिवार्य है।

सख्त नियमों और महंगे इन्फ्रास्ट्रक्चर के कारण अधिकांश वर्कशॉप बिना इस लाइसेंस के ही काम कर रहे हैं। वे चेसिस के मूल डिजाइन और क्षमता को दरकिनार कर, बस मालिक की हर मांग को पूरा करते हैं – चाहे वह बस की लंबाई अवैध रूप से बढ़ाना हो, इमरजेंसी गेट पर स्लीपर सीट लगाना हो, या फिर गैलरी को संकरा कर अतिरिक्त सीटें जोड़ना हो।

अब जानिए भास्कर पड़ताल में क्या सामने आया

दिहाड़ी मजदूर कर रहे टेक्नीशियन का काम

भोपाल का छोला रोड इलाका बस बॉडी निर्माण का एक बड़ा केंद्र है। यहां दर्जनों वर्कशॉप हैं, जहां लोकल और एसी बसों को तैयार किया जाता है। हमारी टीम सबसे पहले पहुंची कैपिटल बॉडी बिल्डर्स यहां गैराज के अंदर एक मिनी एसी बस की बॉडी पर काम चल रहा था। मैनेजर ने दावा किया कि वे सिर्फ नॉन-एसी बसें बनाते हैं, लेकिन उनकी बात मौके पर झूठी साबित हुई।

पहली ही नजर में जो सबसे बड़ी खामी दिखी, वह थी फ्लोरिंग। बस के फर्श के लिए साधारण प्लाईवुड का इस्तेमाल हो रहा था, जो आग लगने पर कुछ सेकेंड में धधक सकती है। नियम के मुताबिक, एसी बसों में एल्युमिनियम की परत चढ़े नॉन-फ्लेमिंग मटेरियल का उपयोग होना चाहिए, ताकि आग लगने की स्थिति में यह तुरंत न जले और यात्रियों को बाहर निकलने का समय मिल सके।

वेल्डिंग से लेकर वायरिंग तक, सब कुछ जुगाड़ पर चल रहा था। गुणवत्ता जांचने के लिए कोई इंजीनियर मौजूद नहीं था। इससे भी खतरनाक बात यह थी कि वर्कशॉप में कोई भी प्रशिक्षित या स्थायी कर्मचारी नहीं था। यहां दिहाड़ी मजदूर बस की बॉडी बनाने का काम कर रहे थे। जो न तो स्किल्ड हैं और न ही उन्हें सुरक्षा मानकों की कोई जानकारी है। यहां के मैनेजर ने स्वीकार किया,

हमारे यहां रेगुलर कर्मचारी नहीं हैं। जब काम आता है, तो दिहाड़ी पर मजदूर बुला लेते हैं।

‘बस मालिक जैसा कहता है वैसा काम करते हैं’ छोला रोड पर ही सतनाम बॉडी बिल्डर्स की वर्कशॉप है। 20 साल से भी अधिक पुराने इस वर्कशॉप में 10 बसों पर एक साथ काम चल रहा था। संचालक सतपाल सिंह ने दावा किया कि वे नियमों का पालन करते हैं और उन्होंने बस के इंजन में लगा एक एंटी-फायर सिस्टम भी दिखाया, लेकिन उन्होंने भी एसी बस नहीं बनाने का झूठा दावा किया, जबकि उनके वर्कशॉप में भी एक एसी सीटर बस तैयार हो रही थी।

यहां भी कोई प्रशिक्षित टेक्नीशियन नहीं मिला। सतपाल ने खुद माना, ‘एक-दो पुराने वर्कर हैं, बाकी सब ठेके पर काम होता है।’ सतपाल ने अनजाने में ही इस गोरखधंधे की पोल खोल दी। उन्होंने बताया, ‘एसी बसों में आगे-पीछे फाइबर का शो लगा दिया जाता है, जो आग बहुत जल्दी पकड़ता है। वायरिंग में जरा सी कमी से शॉर्ट सर्किट होता है।

मुनाफे के लिए जलने वाली प्लाईवुड भी पसंद

इंदौर का भमोरी क्षेत्र एसी और डीलक्स बसों की बॉडी बनाने का गढ़ है। यहां का हाल भोपाल से भी बदतर मिला। यहां के कई वर्कशॉप में हमने देखा कि फर्श बनाने के लिए धड़ल्ले से सस्ती प्लाईवुड का इस्तेमाल हो रहा था। एक वर्कर ने नाम न छापने की शर्त पर बताया, ‘यह मटेरियल सस्ता पड़ता है। महंगा वाला मेटल-कोटेड प्लाईवुड लगाएंगे तो लागत बढ़ जाएगी। मालिक जैसा बजट देता है, वैसा सामान लगता है।’

यहां भी काम करने वाले मजदूर अनस्किल्ड थे और क्वालिटी चेक करने वाला कोई नहीं था। यहां ज्यादातर वर्कशॉप में डिमांड के मुताबिक काम होता है। ऐसे ही एक वर्कशॉप के संचालक महेंद्र जांगिड़ एसी बसों की बॉडी बनाने का काम करते हैं। जांगिड़ ने बताया कि हम तो सीटों की लंबाई, गैलरी का स्पेस, इमरजेंसी गेट, सबकी जगह तय करके बनाते हैं। लेकिन बाद में मालिक अपने हिसाब से बदलाव करा लेते हैं।

संकरे दरवाजे, ब्लॉक इमरजेंसी गेट और छोटी गैलरी

हमारी पड़ताल में जो बसें तैयार हो रही थीं या सड़कों पर चल रही थीं, उनमें डिजाइन की गंभीर खामियां मिलीं…

संकरी गैलरी: एसी स्लीपर बसों में दो सीटों के बीच की गैलरी की चौड़ाई न्यूनतम 35-40 सेंटीमीटर होनी चाहिए, ताकि आपात स्थिति में लोग आसानी से भाग सकें। लेकिन हमें यह चौड़ाई 20-25 सेंटीमीटर तक मिली। ऐसी गैलरी में एक व्यक्ति भी मुश्किल से चल सकता है, भागना तो असंभव है।

इमरजेंसी गेट सिर्फ नाम के: सबसे बड़ा धोखा इमरजेंसी गेट के साथ हो रहा है। कई बसों में इमरजेंसी गेट के सामने स्लीपर सीट लगा दी गई थी, जिससे गेट पूरी तरह ब्लॉक हो गया था। कई बसों में गेट इतने छोटे (ढाई फीट से भी कम) थे कि एक सामान्य व्यक्ति का झुककर निकलना भी नामुमकिन है।

इसके अलावा, इन गेटों की ऊंचाई फर्श से 4 फीट से भी ज्यादा थी, जिससे हड़बड़ी में कूदने पर हड्डियां टूटना तय है। हालिया हादसों के बाद जब कार्रवाई का डर सताया, तो कई बस संचालक अब इन गेटों को कटवाने और सामने लगी सीटों को हटवाने के लिए वर्कशॉप पहुंच रहे हैं।

एक्सपर्ट बोले- अनस्किल्ड हाथों से किया गया काम हादसे को न्योता

मौलाना आजाद राष्ट्रीय प्रौद्योगिकी संस्थान(मैनिट) के रिटायर्ड प्रोफेसर डॉ. आरके मंडलोई कहते हैं- एसी बसों में आग लगने की सबसे बड़ी वजह एयर-कंडीशनिंग सिस्टम में फॉल्ट और ओवर हीटिंग है। जब वायरिंग किसी स्किल्ड इलेक्ट्रीशियन की बजाय एक दिहाड़ी मजदूर से कराई जाएगी, तो शॉर्ट सर्किट होना तय है।

अनस्किल्ड हाथों से की गई वेल्डिंग, वायरिंग और फायर सिस्टम की फिटिंग सीधे तौर पर हादसे को न्योता देना है। जब तक बसों में इस्तेमाल होने वाला हर मटेरियल, चाहे वह सीट कवर हो, फर्श की मैटिंग हो या पर्दे, फायर-रेटार्डेंट प्रमाणित नहीं होगा, तब तक ऐसी घटनाएं होती रहेंगी।

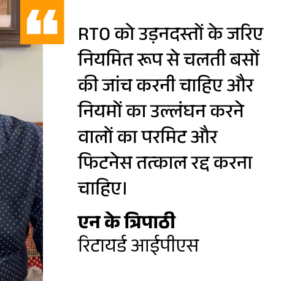

रिटायर्ड अधिकारी बोले- रेगुलर इंस्पेक्शन जरूरी

रिटायर्ड आईपीएस और पूर्व परिवहन अधिकारी, एन.के. त्रिपाठी कहते हैं कि ये समस्या दोहरी है। पहली, निर्माण के स्तर पर। दूसरी, फिटनेस सर्टिफिकेट लेने के बाद। जब बस फिटनेस के लिए RTO ऑफिस आती है, तो नियमों की जांच होती है। सर्टिफिकेट मिलते ही कई संचालक उसमें अवैध मॉडिफिकेशन करा लेते हैं।